不銹鋼鍛件關鍵知識概述

不銹鋼鍛件因其優異的耐腐蝕性、高強度和良好的加工性能,在能源、化工、航空航天等領域具有不可替代的作用。以下是其核心知識的系統總結:

1. 材料分類與選型

(1)主要不銹鋼類型

類型典型牌號特性主要應用

奧氏體 304/316L 耐腐蝕、無磁性、加工性好 化工管道、食品設備

馬氏體 410/420/17-4PH 高強度、可熱處理硬化 刀具、泵閥、航空結構件

雙相鋼 2205/2507 高強耐蝕(PREN≥35)、抗應力腐蝕 海洋平臺、石化反應器

沉淀硬化 15-5PH/17-4PH 高強度+耐蝕性(時效硬化) 航天緊固件、核級部件

(2)關鍵選材參數

耐蝕性:PREN(點蝕當量)= %Cr + 3.3×%Mo + 16×%N

316L:PREN≥25,2507雙相鋼:PREN≥42

強度:馬氏體鋼(如17-4PH)時效后硬度可達HRC40-45

純凈度:[S]≤0.005%(核級),[O]≤30ppm(航空級)

2. 鍛造工藝要點

(1)工藝流程

圖表

代碼

下載

坯料加熱

鐓粗/拔長

模鍛/自由鍛

固溶/時效

機加工

表面處理

(2)關鍵工藝控制

加熱溫度:

奧氏體鋼:1100-1200℃(防止σ相析出)

馬氏體鋼:1000-1100℃(避免晶粒粗化)

終鍛溫度:

奧氏體鋼:≥900℃(防晶間腐蝕敏感區)

雙相鋼:≥950℃(保證兩相比例50/50)

變形量:≥30%(細化晶粒至ASTM 5級以上)

3. 熱處理技術

材料類型熱處理工藝目標

奧氏體 固溶處理(1050℃水淬) 溶解碳化物,恢復耐蝕性

馬氏體 淬火(油冷)+回火(200-600℃) 調整硬度(HRC28-45)

雙相鋼 固溶(1020-1100℃)+快冷 確保α+γ兩相平衡

沉淀硬化 固溶+時效(H900/H1150) 析出強化(σb≥1000MPa)

4. 缺陷控制與檢測

(1)常見缺陷及對策

缺陷成因解決方案

晶間腐蝕 碳化物析出(450-850℃敏化) 超低碳(316L)、Ti/Nb穩定化(321)

σ相脆化 高溫長期服役(600-900℃) 控制Mo含量(≤4%)

鍛造裂紋 加熱不均或冷卻過快 梯度加熱(≤100℃/h)

(2)無損檢測標準

超聲波檢測(UT):ASTM A388(檢出Φ1mm缺陷)

滲透檢測(PT):AMS 2647(表面裂紋≥0.5mm)

射線檢測(RT):EN 1435(厚度≤100mm)

5. 表面處理技術

工藝適用材料效果

電解拋光 316L(醫療/食品) Ra≤0.2μm,提升耐蝕性

噴丸強化 17-4PH(航空) 殘余壓應力≥500MPa,抗疲勞

PVD鍍層 420(刀具) 硬度≥2000HV,耐磨性提升5倍

6. 典型應用案例

(1)核電主泵殼體(Z2CND18-12N)

工藝:萬噸水壓機整體鍛造+固溶處理

檢測:100%UT+晶間腐蝕試驗(ISO 3651-2)

(2)航空發動機葉片(17-4PH)

熱處理:H900時效(σb≥1310MPa)

精度:葉型公差±0.05mm

(3)深海閥門(2507雙相鋼)

耐蝕性:通過NACE TM0177(HIC測試)

密封:金屬對金屬密封(API 6A PR2級)

7. 未來發展趨勢

高合金化:

高熵合金(CoCrFeNiMn)鍛件,強度≥1.5GPa

含B/N微合金化不銹鋼(耐輻照≥100dpa)

智能化制造:

激光熔覆修復(Inconel 625涂層,厚度≥2mm)

數字孿生優化鍛造流線(晶粒度預測±1級)

綠色轉型:

氫能鍛造(替代天然氣,CO?減排60%)

再生不銹鋼冶煉(廢鋼利用率≥95%)

不銹鋼鍛件的核心在于:

“成分精準控制 → 熱加工工藝優化 → 組織性能匹配 → 全生命周期可靠性”

核電級需滿足60年壽命(ASME III標準)

航空級要求零缺陷(AMS 2750規范)

化工級需通過苛刻腐蝕測試(ASTM G48)

未來在氫能儲運、核聚變、深海開發等領域,不銹鋼鍛件將向更高強度(如納米晶材料)、更智能(嵌入式傳感)、更環保(零碳鍛造)方向突破。

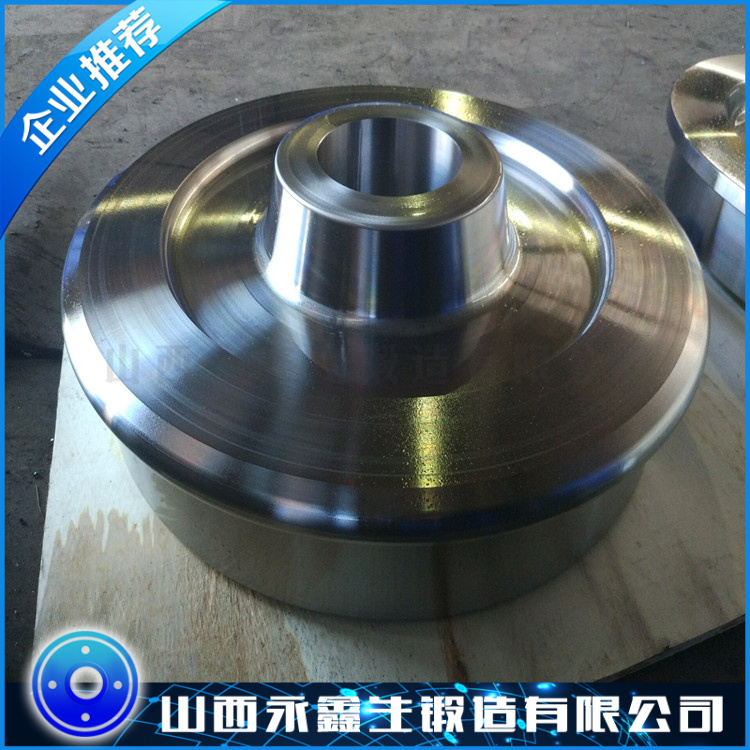

我們只做好鍛件 不銹鋼鍛件www.carirc.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!