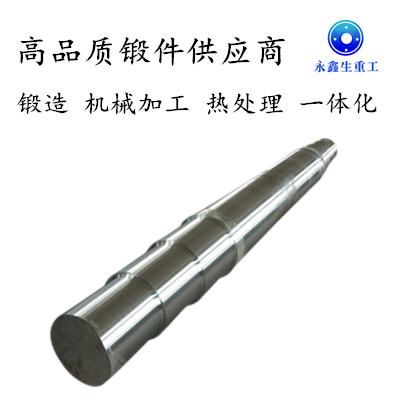

大型自由鍛件是重大裝備制造業(yè)的核心部件,被廣泛應用于電力、冶金、石油化工、核能、國防軍工等領(lǐng)域,典型的產(chǎn)品有發(fā)電機汽輪機轉(zhuǎn)子、核電及壓力容器中的簡體、大型軋輥、船舶用傳動軸等。隨著國內(nèi)外市場競爭的日趨激烈和新材料以及新產(chǎn)品的不斷涌現(xiàn),大型自由鍛件企業(yè)必須對生產(chǎn)成本、生產(chǎn)及研發(fā)周期、材料利用率、產(chǎn)品性能等提出更高的要求,而基于傳統(tǒng)經(jīng)驗模式的大型自由鍛件設計、制造流程難以適應快速變化的產(chǎn)品及市場。為了適應日益激烈的市場環(huán)境,提高企業(yè)競爭力,科技創(chuàng)新成為大型自由鍛件企業(yè)提高自身科研實力、提高企業(yè)效益的重要手段。數(shù)值模擬技術(shù)在金屬材料成形領(lǐng)域的應用已經(jīng)有60多年的歷史,隨著各種商業(yè)數(shù)值模擬軟件的推出以及計算機的普及,數(shù)值模擬分析技術(shù)逐步由高校及科研院所向企業(yè)擴展,成為產(chǎn)品設計開發(fā)必不可少的一個環(huán)節(jié)。

數(shù)值模擬技術(shù)提升金屬材料成形企業(yè)科研實力的能力有目共睹。例如,數(shù)值模擬技術(shù)在鑄件及模鍛件生產(chǎn)領(lǐng)域的使用已經(jīng)非常普遍和成熟。通過對初始工藝方案的數(shù)值模擬分析,設計人員可以預測鑄件和模鍛件生產(chǎn)過程中可能出現(xiàn)的缺陷及組織性能,比較不同工藝方案的優(yōu)缺點,從而在模具設計、水冒口設計、冷鐵擺放等方面進行充分的考慮,大大提高產(chǎn)品的合格率。相比于鑄件及模鍛件領(lǐng)域,數(shù)值模擬分析技術(shù)在大型自由鍛件領(lǐng)域的應用還不夠廣泛和成熟。本文主要介紹大型自由鍛件領(lǐng)域中數(shù)值模擬技術(shù)的應用現(xiàn)狀并結(jié)合實際案例進行分析,從而為數(shù)值模擬技術(shù)更好的應用于大型自由鍛件領(lǐng)域提供參考。

1大型自由鍛件領(lǐng)域涉及的數(shù)值模擬技術(shù)

大型鍛件的生產(chǎn)過程包括大型鋼錠澆鑄及凝固、鋼錠加熱及多火次鍛造、鍛件鍛后及性能熱處理、鍛件機械加工、焊接及性能檢驗等幾個方面,其中鋼錠凝固、鍛造、熱處理以及焊接過程都可以采用相應的數(shù)值模擬軟件進行分析,是國內(nèi)外高校、研究所及企業(yè)從事研究工作的主要手段,并取得了顯著的成果。

(1)大型鋼錠凝固過程模擬現(xiàn)狀鋼錠凝固過程數(shù)值模擬分析開始于20世紀6O年代,目前主要的鑄造凝固模擬商業(yè)軟件有MAGMASOFT、PROCAST、ANYCAST、J.CAST等。該類軟件以鑄造凝固理論為指導,以計算機數(shù)值模擬為手段,可以預測大型鋼錠的溫度場及流場、宏觀及微觀缺陷分布、應力應變場分布等參數(shù)在鋼錠澆鑄及凝固過程中的變化,幫助設計人員選取鋼錠模結(jié)構(gòu)、控制澆鑄及冷卻過程、確定開箱時間等,從而控制及確保鋼錠質(zhì)量,縮短生產(chǎn)周期,降低生產(chǎn)成本,終取得良好的經(jīng)濟效益。鋼錠凝固過程數(shù)值模擬目前遇到的主要問題來源于計算模型的問題,不同的計算模型導致不同的結(jié)論。例如對于宏觀偏析問題,目前的宏觀偏析是基于熱流質(zhì)對流連續(xù)模型或體積平均模型來處理的,其分析結(jié)果只能在某些方面與實驗結(jié)果相符。

(2)大型自由鍛件鍛造過程模擬現(xiàn)狀鍛造過程數(shù)字模擬分析軟件可以實現(xiàn)對鍛造過程溫度、載荷、應力應變、開裂傾向、晶粒度等進行預測。目前主要使用的商業(yè)軟件有DEFROM、FORGE、SIMUFACT、ABAQUS等軟件。鍛造數(shù)值模擬技術(shù)在大型鍛件自由鍛領(lǐng)域的應用受到很大的制約,主要的原因來自自由鍛過程本身的特點:

1)大型鋼錠中冶煉缺陷的分布隨機性強,無法采用數(shù)值模擬技術(shù)進行有效的預測,導致數(shù)值模擬對大型鍛件檢測缺陷的預測結(jié)果不理想;

2)大型鍛件自由鍛過程周期長、火次多,主要以多工步小進給過程為主,如滾圓拔長、芯軸拔長、馬杠擴孔等,這導致模擬過程設置繁瑣而且計算時間長,即使是單火次模擬也需要大量時間,更不要說全鍛造工藝過程模擬;

3)大部分大型鍛件外形結(jié)構(gòu)簡單,采用數(shù)值模擬分析只能得到鍛件溫度場、應力及應變分布,針對大型鍛件生產(chǎn)中關(guān)注的夾渣分布、空洞閉合、表面裂紋等信息少;

4)鍛件晶粒度模型建立周期長,鍛造過程不確定因素多,導致鍛件晶粒度預測不理想;

5)鍛造過程人為因素多,重復性差,同樣的產(chǎn)品由于具體的生產(chǎn)條件不同,終導致產(chǎn)品質(zhì)量不同,因此模擬過程反映實際過程的難度大。

(3)大型鍛件熱處理過程模擬現(xiàn)狀熱處理過程數(shù)值模擬可以對產(chǎn)品的正火、退火、回火、滲碳等工藝工程進行分析,對鍛件溫度場、應力應變場、含碳量、組織及晶粒度等參數(shù)進行預測。目前可以用于大型鍛件熱處理模擬的數(shù)值模擬軟件很多,比較成熟的軟件有Deform—HT、sysweld、ABAQUS等。熱處理過程數(shù)值模擬目前存在的主要問題是:

1)熱處理過程比較復雜,很多現(xiàn)象很難用一種機制或公式進行描述,如回火過程中工件應力、硬度、組織的變化過程;

2)熱處理模擬需要大量材料參數(shù),如CCT曲線、rITrI1曲線等,而材料的熱物參數(shù)測試繁瑣,費用高,周期長,需要長期的積累。

2鍛造過程數(shù)值模擬技術(shù)在自由鍛領(lǐng)域的應用數(shù)值模擬技術(shù)在大型鍛件自由鍛領(lǐng)域的應用較凝固、熱處理、模鍛領(lǐng)域還有非常大的差距,但是在大型鍛件自由鍛領(lǐng)域以下三個方面的應用已經(jīng)非常成熟和普遍。

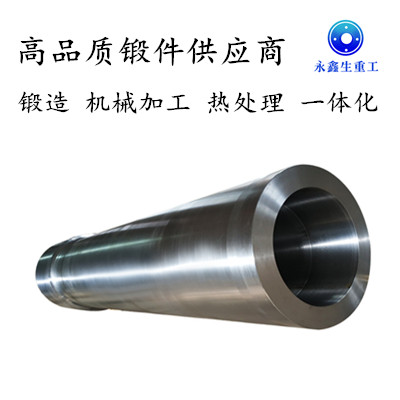

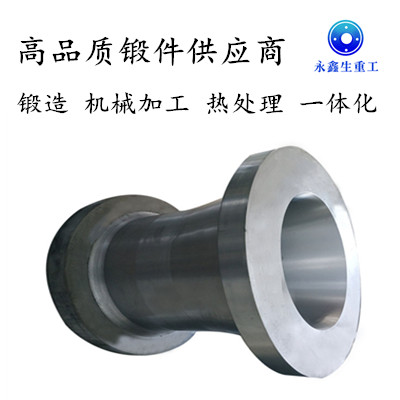

(1)復雜鍛件的成形大型封頭、錐形筒體等薄壁異型件形狀復雜、加工余量小、尺寸精度要求高,采用數(shù)值模擬分析可以有效的優(yōu)化鍛件生產(chǎn)工藝,提高該類產(chǎn)品的合格率。數(shù)值模擬分析通過判斷模擬結(jié)果是否包括終全部結(jié)果并且余量是否均勻評價使用的模具及成形工藝的好壞。通過判斷成形過程中成形載荷是否超過設備額定載荷及鍛件溫度是否低于終鍛溫度來判斷鍛件成形火次的多少。通過判斷鍛件溫度下降與時間的關(guān)系判斷鍛件保溫措施是否到位。總之,數(shù)值模擬技術(shù)讓工藝設計人員對復雜鍛件的整個成形過程有更深入的了解,對鍛造過程可能出現(xiàn)的問題提出預先的處理方案,終提高鍛件的合格率。

(2)新材料或超大型鍛件成形盡管在新材料或超大型鍛件的生產(chǎn)前,生產(chǎn)企業(yè)會進行大量的材料基礎實驗和比例件的試制,但是根據(jù)經(jīng)驗和相似性原理得到的結(jié)論很難對新的情況進行預測,使得生產(chǎn)試制帶有很大的盲目性,試制失敗的風險大。數(shù)值模擬分析可以為設計人員提供虛擬的鍛造全過程,然后根據(jù)載荷的大小調(diào)整成形方式,根據(jù)鍛件心部的變形情況判斷鋼錠鑄態(tài)組織是否被消除,根據(jù)晶粒度預測判斷終鍛件是否達到設計要求等。數(shù)值模擬模型的建立和各種參數(shù)的確定直接影響數(shù)值模擬分析的準確性,因此數(shù)值模擬分析結(jié)果必須與實際生產(chǎn)過程中采集的數(shù)據(jù)進行對比,通過不斷的調(diào)整參數(shù),數(shù)值模擬分析的結(jié)果才可能得到認可,并對實際生產(chǎn)進行指導。

(3)大型鍛件修復設計不合理、鍛造及加熱過程缺陷、材料流動性差、鍛造操作失誤等問題都可能導致鍛件局部加工余量不足,如果鍛件報廢則損失巨大,因此采用什么方法對鍛件進行局部修復也是對工藝及操作人員的巨大考驗。鍛件修復的主要問題包括:

1)鍛件大部分位置尺寸及組織已經(jīng)到位,不能繼續(xù)大變形量鍛造,如果采用高溫加熱的話,會增加鍛件火耗和導致晶粒粗大,因此只能采取低溫短時間加熱或局部加熱,盡量減少對鍛件其它部位的影響;

2)對鍛件進行低溫短時間或局部加熱的情況下,加熱時間及效果難以預測;

3)低溫及不均勻的溫度場導致材料變形不同于高溫情況,變形過程中金屬是否會向加工余量不足部位流動難以預測;

4)鍛件局部加工余量不足的情況常為突發(fā)事件且位置隨機性大,由于時間緊迫及單次使用,修復所需工具盡量不專門設計,多為通用工具或巳有工具;

5)鍛件修復的實質(zhì)是將加工余量不足區(qū)域周邊的金屬通過一定方式流動到加工余量不足區(qū)域,由于鍛件整體余量有限,應盡量一次修復成功,因此對返修方案要求高。數(shù)值模擬分析方法可以對多種修復方案進行對比,通過對比不同方案的優(yōu)缺點,激發(fā)工藝制定人員對修復方案不斷優(yōu)化,確定加熱方法、加熱溫度與時間、工具擺放、下壓量的控制等具體修復參數(shù),終得到優(yōu)的修復方案。如果鍛造模擬軟件要在大型鍛件制造過程中發(fā)揮更大的作用,相關(guān)軟件必須進行相應的優(yōu)化。

例如:

1)減少自由鍛數(shù)值模擬設置過程,增加相應的模塊;

2)提高計箅速度;

3)提供夾渣缺陷跟蹤、鑄態(tài)組織狀態(tài)、空洞閉合情況等大型鍛件成形領(lǐng)域關(guān)心的變量信息;

4)增強凝固、鍛造、熱處理以及性能模擬之間的聯(lián)系,實現(xiàn)大型鍛件生產(chǎn)的全流程分析。一些軟件還針對自由鍛的一些特殊過程開發(fā)了相應的模塊。如軟件具有很強的熱處理模擬模塊,可以實現(xiàn)鍛造及熱處理過程的模擬。軟件具有專門的拔長、馬杠擴孔、展平等模塊,大大簡化了數(shù)值模擬分析的操作過程。軟件實現(xiàn)了大型鋼錠凝固過程與鍛造過程的銜接,鑄錠相關(guān)信息可以在鍛造過程模擬中進行分析。

3實際案例分析某大型水輪機主軸由180I鋼錠多火次鍛造成形,其結(jié)構(gòu)如圖1所示。在生產(chǎn)過程中發(fā)現(xiàn)該鍛件距離內(nèi)法蘭2000處外直徑小于設計要求大約60…而,而鍛件總體長度有較大富余量(大約500,因此技術(shù)人員希望通過鍛件整體鐓粗來增大缺陷處直徑。在鍛件修復過程中,加熱溫度和鍛件溫度分布直接影響鍛件修復效果,修復過程要求缺肉部分直徑增加至設計要求500.111以上〈圖2中①處),而相鄰缺肉部分的臺階加工余量在20爪而以上(圖2中②―③處、由于鍛件在出成品火次才發(fā)現(xiàn)局部缺肉現(xiàn)象,所以余量非常有限,必須一次性成功,因此采用數(shù)值模擬分析方法對鍛件修復中不同加熱溫度和保溫方式的7種方案(表1)進行對比分析,希望找到佳的修復方案,一次修復成功。通過對比圖2和圖3中各部位的余量可知:在壓下過程中,①部位的余量隨壓下量的增加而增加,②+③部位的余量隨壓下量的增加而減少。在凸臺部位包裹石棉以后,①部位和②十③部位余量增加明顯,因此凸臺包裹石棉的措施是十分必要的。由方案2、方案3和方案4比較可知,延長中溫保溫時間對修復效果影響不大。由方案5、方案6和方案7比較可知,提髙髙溫溫度,減少高溫時間,可得到較好的修復效果。綜上所述,方案5為佳方案。采用方案5為基礎對該主軸進行了修復。生產(chǎn)結(jié)果證明,修復工藝比較合理,修復后鍛件尺寸以及余量分布達到設計要求,鍛件變形情況與模擬結(jié)果比較吻合,修復成功。

4結(jié)束語

與國外大型自由鍛件領(lǐng)域的發(fā)展相比,國內(nèi)生產(chǎn)企業(yè)多、配套水平差、技術(shù)水平低,終導致低端產(chǎn)品產(chǎn)能過剩引發(fā)惡性競爭,而高端產(chǎn)品由于前期投入有限、不掌握核心技術(shù)、質(zhì)量穩(wěn)定性差,缺乏競爭力。目前,國內(nèi)大型自由鍛件生產(chǎn)企業(yè)及高校均購買了先進的商業(yè)數(shù)值模擬分析軟件,其相關(guān)設計人員也完全具備獨立使用軟件的能力,可以說在這兩方面我們與國外的水平是一致,但在軟件的應用程度上與國外尚有明顯的差距,這主要是由于:

1)數(shù)值模擬工作與實際生產(chǎn)過程結(jié)合不夠緊密,存在研究與生產(chǎn)脫節(jié)的問題;

2)材料性能基礎數(shù)據(jù)和生產(chǎn)過程數(shù)據(jù)采集不足,數(shù)值模擬基本參數(shù)無法確定;

3)實際生產(chǎn)過程不規(guī)范,數(shù)值模擬分析很難與實際情況一致。事實證明,數(shù)值模擬分析方法對確定大型自由鍛件生產(chǎn)的全流程工藝方案,包括大型鋼錠的冶煉、鍛造及熱處理等環(huán)節(jié)都具有很強的輔助功能,是提高鍛件質(zhì)量、提升企業(yè)生產(chǎn)水平、增強國際競爭力的重要手段。采用數(shù)值模擬技術(shù)提升大型鍛件生產(chǎn)企業(yè)的科研實力需要一個長期過程,需要產(chǎn)品設計人員長期的摸索,同時生產(chǎn)過程的規(guī)范化也是數(shù)值模擬技術(shù)廣泛應用的前提。http://www.carirc.cn

我們只做好鍛件 不銹鋼鍛件www.carirc.cn

文章原創(chuàng)如需轉(zhuǎn)載請注明永鑫生鍛造廠提供!