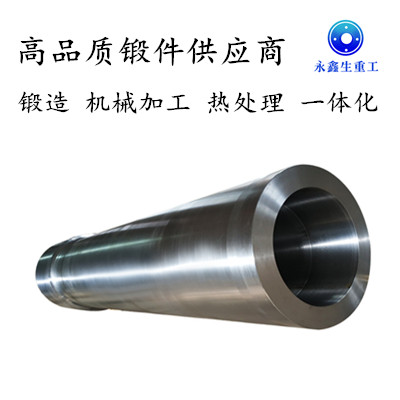

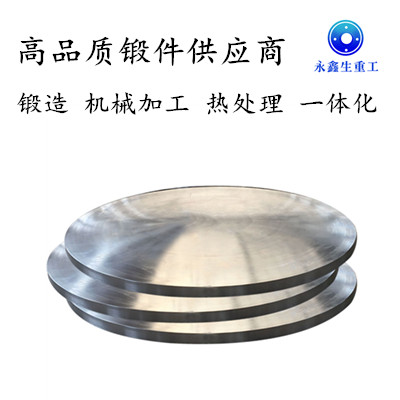

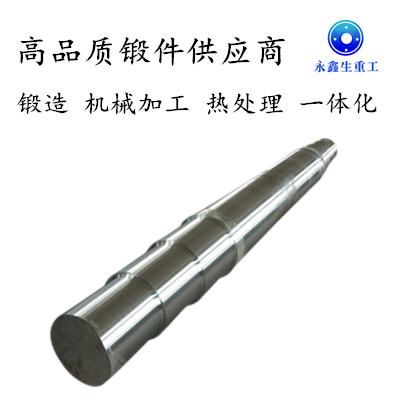

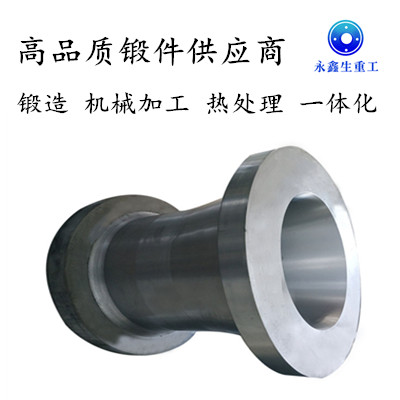

鍛造環形鍛件加工方法

鍛造環形鍛件是重型機械、風電、航空航天等領域的關鍵部件,其加工方法需結合材料特性、尺寸精度和性能要求進行系統化控制。以下是環形鍛件從坯料到成品的完整加工流程及關鍵技術要點:

一、坯料準備

材料選擇

常用材料:

碳鋼/合金鋼(42CrMo、34CrNiMo6)

不銹鋼(304、316L)

高溫合金(Inconel 718)

鋁合金(6061、7075)

坯料形式:

鑄錠(需均勻化處理)

擠壓棒材或軋制圓坯(需UT檢測內部缺陷)

下料與預成型

鋸切:硬質合金圓鋸,冷卻液潤滑(碳鋼需控溫防裂紋)。

鐓粗+沖孔:將實心坯料制成空心預成型件(壁厚均勻性≤±5%)。

二、核心鍛造工藝

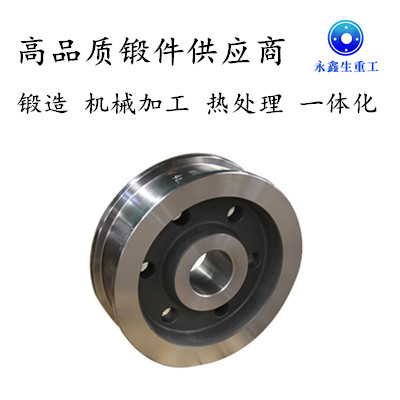

1. 碾環成形(Ring Rolling)

工藝步驟:

預擴孔:馬架擴孔或沖孔,形成初始環坯。

徑向碾擴:芯輥與主輥擠壓,直徑逐步擴大(擴孔比≤3:1)。

軸向軋制:控制環件高度與壁厚(徑-軸向碾環機適用)。

整形:精軋至目標尺寸(圓度≤0.5%直徑)。

設備選型:

徑向碾環機:適用于直徑≤3m的中小型環件。

徑-軸向碾環機:用于大直徑薄壁環(如風電法蘭,直徑可達10m)。

2. 自由鍛+馬架擴孔(替代方案)

適用場景:無專用碾環設備時的小批量生產。

缺點:效率低,尺寸精度差(需后續機加工修正)。

3. 模鍛(閉式模)

適用場景:復雜截面環件(如齒輪環、帶齒法蘭)。

優勢:流線沿輪廓分布,力學性能優異。

三、工藝參數控制

參數 控制要求 影響

加熱溫度 碳鋼:1150~1200℃;不銹鋼:1100~1180℃ 溫度過低導致開裂,過高引發表面氧化

變形速率 0.5~5 mm/s(高溫合金取低值) 速率過快易產生內部裂紋

終鍛溫度 碳鋼≥800℃;不銹鋼≥850℃ 低溫鍛造易產生殘余應力

碾擴比 直徑擴大量≤300% 過量變形導致晶粒粗化

四、熱處理工藝

碳鋼/合金鋼環件

正火:880~920℃空冷,細化晶粒。

調質:淬火(水/油)+ 回火(550~650℃),提升綜合性能。

不銹鋼環件

固溶處理:1040~1100℃水淬(316L需快冷防敏化)。

高溫合金環件

時效處理:Inconel 718需雙重時效(720℃×8h + 620℃×8h)。

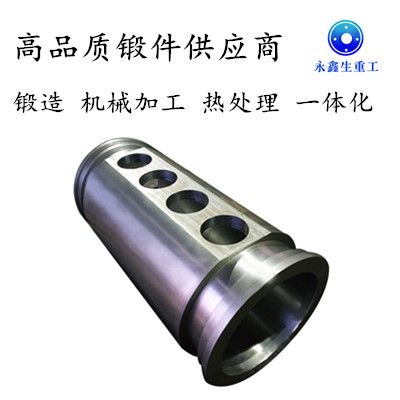

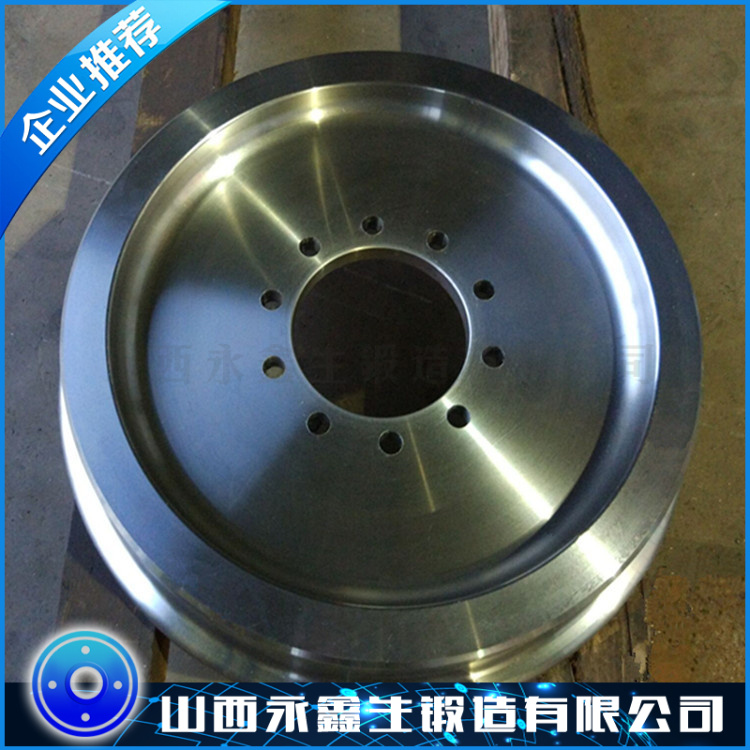

五、機械加工

1. 車削加工

設備:數控立車(帶在線測量)。

精度要求:

圓度≤0.1mm

端面平行度≤0.05mm

表面粗糙度Ra≤1.6μm(配合面)

2. 鉆孔/攻絲

位置度:≤0.1mm(螺栓孔)。

螺紋精度:6H級(ISO標準)。

3. 磨削(高精度需求)

軸承配合面:Ra≤0.8μm,圓度≤0.02mm。

六、質量檢測

1. 尺寸檢測

圓度:激光掃描儀或三坐標測量(CMM),允差≤0.5%直徑。

壁厚均勻性:超聲波測厚儀,偏差≤±2%。

2. 無損檢測(NDT)

方法 檢測內容 標準

超聲波(UT) 內部裂紋、夾雜 ASTM A388

磁粉(MT) 表面缺陷(鐵磁材料) ISO 4986

滲透(PT) 表面微裂紋(非磁性) AMS 2644

3. 力學性能

取樣位置:環件截面1/4處(ASTM A788)。

典型要求:42CrMo調質態,σb≥850MPa,δ≥14%。

七、典型問題與對策

缺陷 原因 解決方案

橢圓變形 碾擴時受力不均 優化輥輪曲線,降低進給速率

端面折疊 預沖孔邊緣毛刺未去除 增加坯料倒角,控制碾擴比

晶粒粗大 終鍛溫度過高或冷卻過慢 嚴格控制終鍛溫度,正火細化晶粒

八、應用案例

風電法蘭:34CrNiMo6,直徑8m,徑-軸向碾環+調質。

航空發動機環:Inconel 718,等溫鍛+時效,σb≥1350MPa。

軸承環:GCr15,模鍛成形,硬度HRC 58~62。

環形鍛件加工的核心在于:

材料與工藝匹配:按工況選擇鍛造方法(碾環/模鍛/自由鍛)。

尺寸精度控制:碾擴階段需動態調整輥壓參數。

性能優化:熱處理工藝針對材料特性定制(如不銹鋼固溶快冷)。

未來趨勢:

智能化碾環:AI實時調控變形量,提升尺寸一致性。

近凈成形:機加工余量≤3mm,降低生產成本。

我們只做好鍛件 不銹鋼鍛件www.carirc.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!